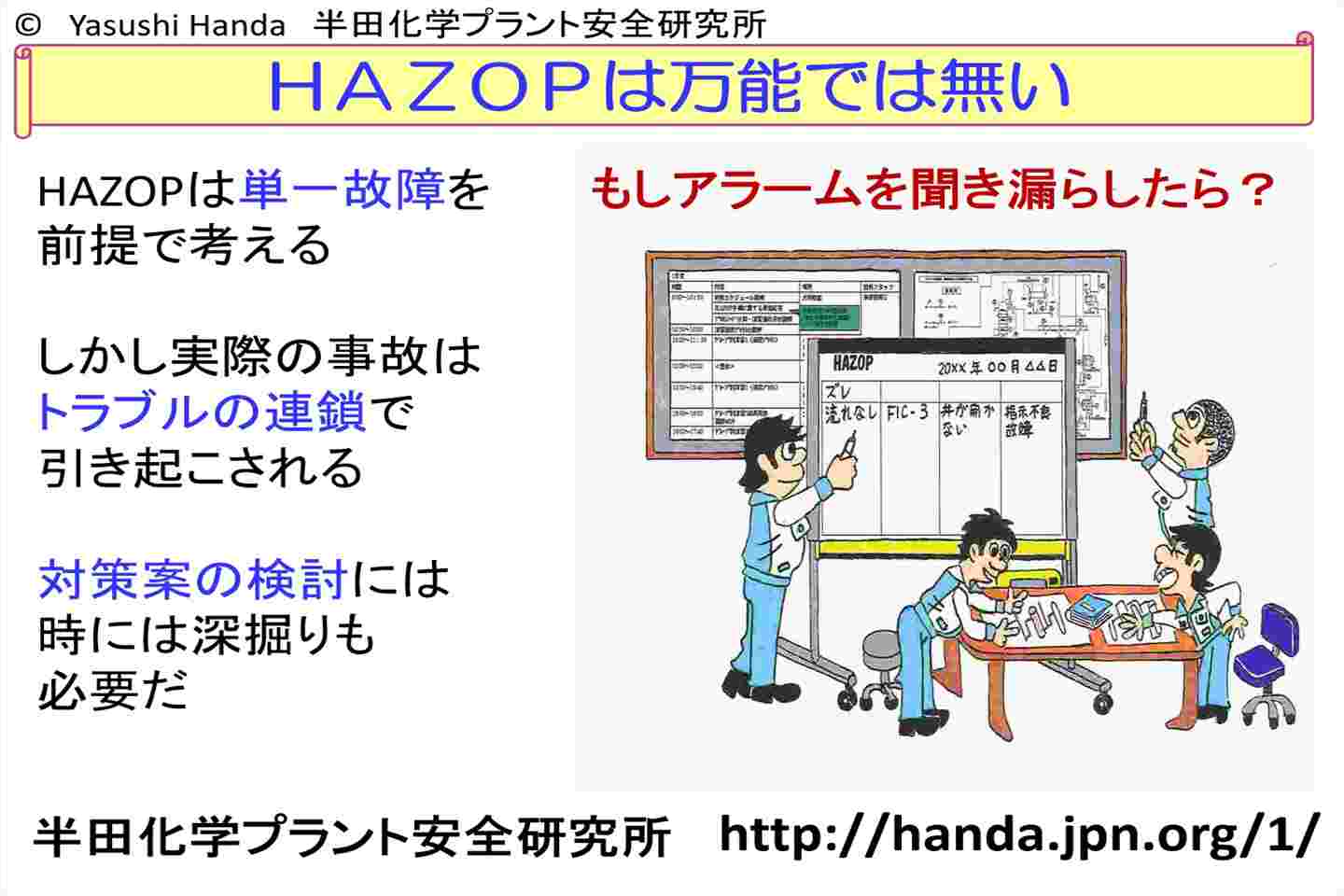

HAZOPの限界--HAZOPは万能では無い-単一故障を前提

化学工場の安全性評価手法としてHAZOPというものが使われる

運転条件から、ずれが起こったときどんな危険な状況が起こるかを事前評価するのに、このHAZOPが使われる

化学プラントで、温度や圧力が正常値よりずれたときどんな悪いことが起こるかを評価することによって事故を未然に防ぐことができる

HAZOPの基本的考え方は、ズレだ。

流量がずれたらどうなるのか。温度がずれたらどんな悪いことが起こるのか。圧力が上がったら問題が無いのか

液面変動でどんな悪いことが起こるのかなどを考えるのだ。反応器であれば、温度が上がれば反応暴走になる

ならば、異常に気づくために温度警報はあるのかなどを検証する。異常に人が気づけなければ事故に未然に対応できないからだ

さらに、異常に気づいても人がすぐに対応できるのかを考える。時間的に余裕がなければ、安全弁やインターロックの設置も必要だと考える

しかしHAZOPで、色々検討しても全ての事故の可能性を見つけ出せるかだ。HAZOPをやる人の能力にかかわってくるからだ

色々なトラブルを沢山経験していれば、想定されるかなりの確率で事故は考えられる

しかし、事故の経験が少なければ全ての事故要因を引き出せるとは限らない

つまり、HAZOPを実施しても所詮HAZOPを実施する人の能力や経験に左右されてしまうのだ

HAZOPは万能では無い。手法だけを学ばせていても事故は防げ無い。そこに難しさがある

HAZOPの基本的なやり方は、シングルフェイラーを想定するという方法だ。単一故障を前提に考えるのだ

シングルフェイラーとは、計器などが一つだけ故障した場合を想定するやり方だ

複数の計器などが同時に故障すると想定すると、検討にものすごく時間もかかるので、HAZOPでは計器は一つだけ故障したという前提で考える

しかし実際の事故では、2つ以上のミスが同時に発生して事故の連鎖が起きる

例えば、最初に出た警報を見落とし、次に時間が経ってから出た次の別の警報も聞き漏らす

さらに、別の警報は出たのだが、対応に手間取りそれも見落としてしまうケースもある

さらに、途中で交代時間になってしまい、これらのトラブルも次の交代メンバーへ情報が引き継がれずそのまま事故の連鎖へとつながる

HAZOPで警報があるからといって安心しないことだ

警報は見落とすことがある。警報を見落としたら、次に異常に気づく手段はあるのかを必ず考えて欲しい

異常に気づく手段が1つだけでは、事故の確率は高い

少なくとも、2つ以上の異常に気づく手段があるか必ず検討して欲しい

HAZOPでは常に最悪の事態を考えながら、検討することが求められている