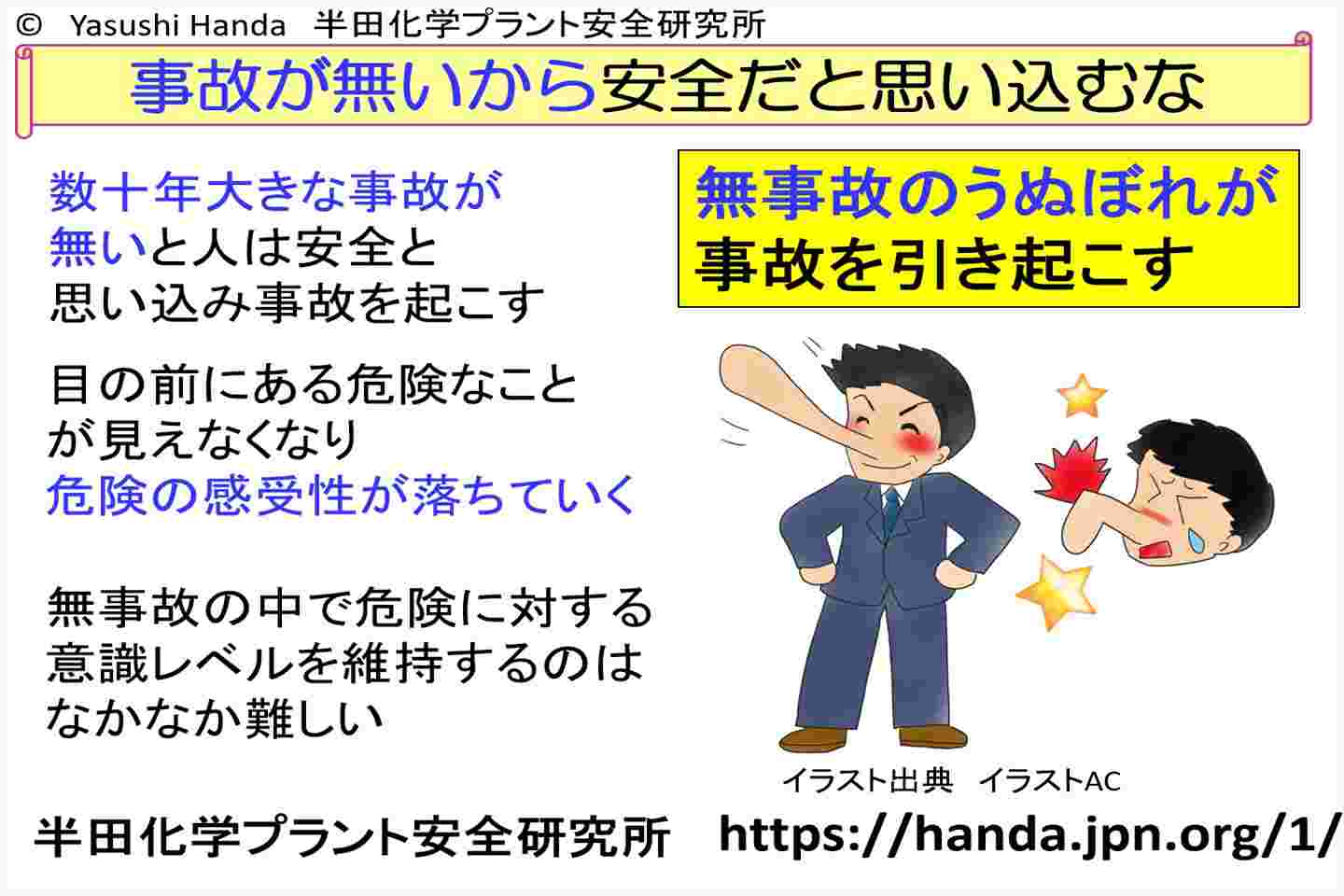

数十年大きな事故が無いと人は安全と思い込み事故を起こす

企業が公開している事故情報は時間が経てば消去される。製油所の統廃合で、和歌山にあった製油所は23年10月に運転を停止している

この製油所で,7年前に大きな火災事故があった。事故報告書も発行されている。この中には貴重な教訓が数多く書かれている

まだ情報は公開されているので,早めに一読して欲しい

2017年1月に和歌山の製油所で2件の火災事故が起きている。この事故では、事故報告書の最終版が公開されている。

https://www.eneos.co.jp/newsrelease/2017/20170614_01_1150234.html

この事故は、最初がタンク小火災、数日して製油所が数十時間に及ぶ大火災となった事故だ。

住民も避難させられた大きな事故だ。事故報告書を見てやっぱりと思うことがある。

この工場は約40年間大きな事故もなくと書かれている。大きな事故がないと、自分の会社は安全と思い込んだのだろう。

長いこと事故がないと、みんな安全だと思い込んでしまい、目の前にある危険なことが見えなくなり、危険の感受性が落ちていく。

事故がないことはありがたいことなのだが、無事故の中で危険に対する意識レベルを維持するのはなかなか難しい。

最初のタンク小火災は、硫化鉄が発火した事故だ。製油所では、だれでも硫化鉄の発火の危険性を知識としては持っている

しかし実際に目の前で発火を見た人は、だんだん少なくなってきており危険の感受性は落ちていたことが事故の原因だ

報告書を読むと、作業マニュアルはあっても、状況に応じて対応する能力が落ちていたのだろうと感じる。

今回は、いつもよりタンク内に硫化鉄を含む残渣が多かったと書いてあった。ならば、発火しないように多めの水をかけておくことが望まれるのにうまく対応できていなかったようだ。社員も協力会社も、対応能力は落ちていたのかなとおもう文章が見受けられる。

それから、数日後の大火災は、緊急停止システムはあったが、原料ポンプは自動的に停まるようにはなっていなかったと書いてある。

つまり、現場でポンプをなんとか停めようと試みたものの火炎などで現場に近づけず停められなかったという。

命がけの対応を運転員はしていたのだ。ポンプさえ停められれば、流れ出る油を停められ火炎は一気に抑えることが出来たと思われる。

トラブルが起きたときの漏洩防止の基本は、圧力を下げ、温度を下げ、液レベルを下げ流出を停めることだ。

今回の事例では、遠隔操作で原料ポンプをすぐに止められなかったことが長時間の火災につながったとも報告書から読み取れる。

自分のプラントのどこかの配管が破れたら、現場に行かなくても安全に流出を停められるような装置になっているか検証してみて欲しい。

HAZOPでも腐食などにより配管からの大量漏洩を想定したケーススタデイを試みて欲しい