ある反応暴走事故に思う--安易な蒸気加熱-変更管理の大切さ

高圧ガス保安協会から、事故の報告書が公開されていた

https://www.khk.or.jp/Portals/0/khk/hpg/accident/jikogaiyouhoukoku/2020-416.pdf

2020年11月、兵庫県高砂にある大手化学会社の塩ビ反応器の事故だ。この企業は半世紀以上前から塩ビを製造している老舗のメーカーだ

スタート時反応器内で異常反応が起こったという。冷却水を増やしたものの温度上昇は止まらなかった

反応禁止剤を投入したものの更に温度は上昇。そのうちに、反応器内の粘度が上がり攪拌機が停止していしまった

攪拌が停止したので、今度は下から窒素を投入しながら重合禁止剤も追加投入した

それでも温度上昇が続き、ついには圧力も上がって安全弁が吹いたというのだ

その後、なんとか温度も圧力も下がり最悪の事態は避けられたという。火がつかなかったのは幸いだった

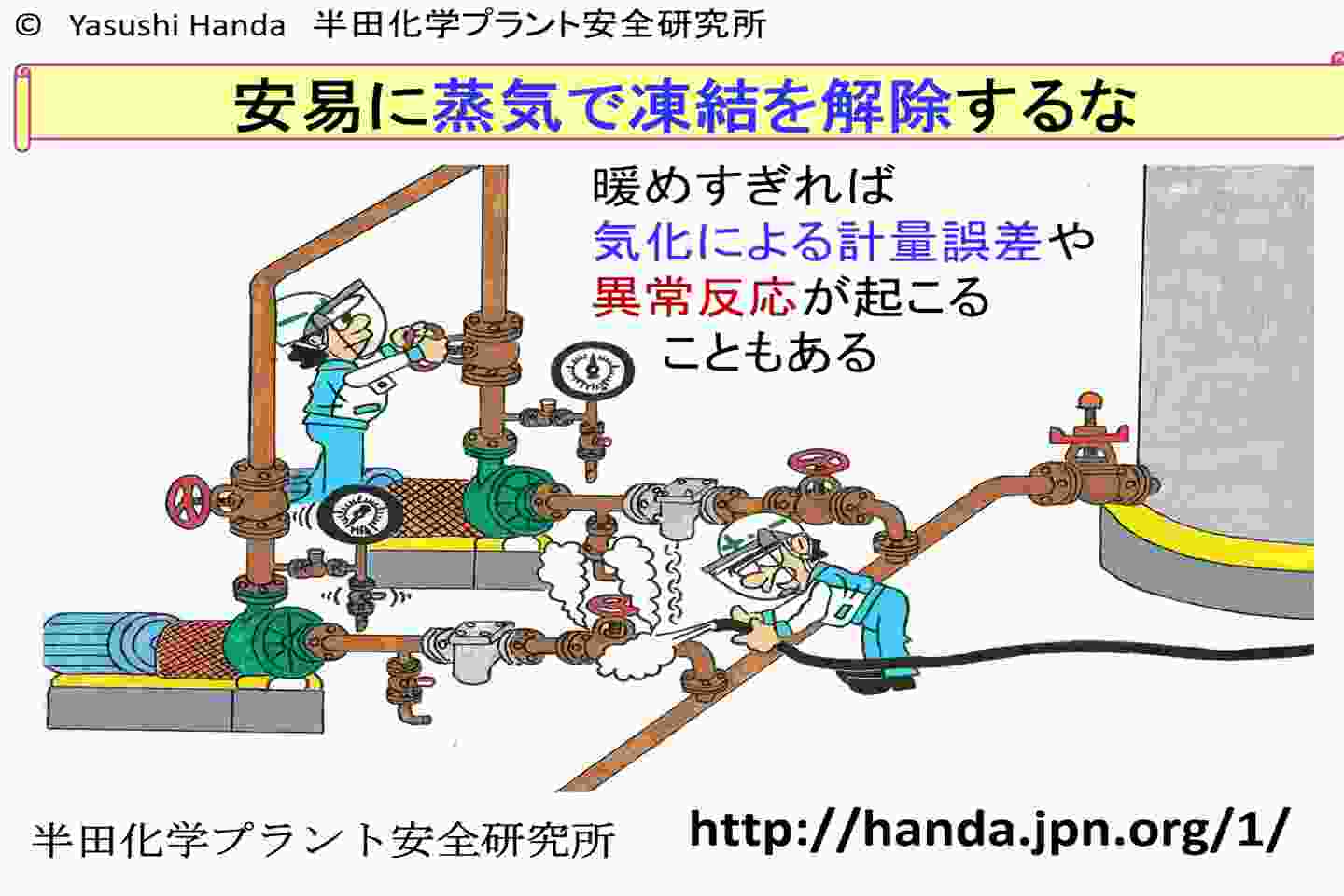

事故のきっかけは、スタート時原料が固まっていて、応急処置として保温をはぎ取り蒸気で暖めながら溶かして液を反応器へ送り込んだという

本来は温水加熱なのに蒸気で加熱したことにより液体の一部が気化し、正確な流量が計測されていなかったことが関係している

流量計は容積式だったので、本来は液体の容積が計量されるはずが、ガス分も混ざったので誤差が出ていたようだ

原料が固まっていたのは、供給配管が2重管で、温水を流すところで錆がつまり温水が流れなかったとのことである

スタートのスケジュールもあったのだろうが、取り急ぎ安易に蒸気加熱で固まった部分を溶かす対応したのが最初のきっかけだ

その後、温度上昇が始まり、反応禁止剤を投入したものの効果がなかったのは、反応器の回収系の弁を閉じていなかったからという

弁の閉め忘れで、本来、禁止剤が反応液へ落ち込んでいくはずが、回収系配管へ流れて効果が出なかったようだ

更に、その後色々な手を打つものの、実質的に反応禁止剤が送り込まれるまでにかなり時間がかかりすぎたようだ

事故報告書を読んでみると、この事故には色々な要素が重なって起こっていることがわかる

報告書には書き表されていないが、私なりに考えるとこんなことも背景にあるのではないか

現場の運転員の世代交代だ。団塊の世代が、会社を辞めていったのは2000年代後半から2010年代前半だ

色々なトラブルを経験したベテランはもう現場にはいないのだろう。この事故も、トラブル経験が少ない若い人が運転していたのだろう

反応禁止剤を投入するのもはじめてだったのではないだろうか。反応温度がどんどん上がって入れは、焦るだろう

だから、本来閉めるべき回収系の弁も閉め忘れたのではないだろうか。よほど訓練されていなければ、手順通りに進まないはずだ

もう一つの要素は、安易な蒸気加熱だ。温水と蒸気とは熱量が大きく変わる。原料の気化が、事故につながるとは見抜けなかったのだろう

2012年9月29日、別の企業ではあるが同じ兵庫県の姫路で起こったアクリル酸タンクの爆発事故も、温水から蒸気に加熱を変えたことで起こっている

http://sce-net.jp/main/wp-content/uploads/2018/11/2018-11-Beacon-Japanese.pdf

蒸気加熱には、重大なリスクがあると感じて欲しい 温水から蒸気に変えることは重大な変更管理だ