鉄という金属はあらゆる産業に使われている。金属の中では値段が安いのであらゆる所に使われる。

値段が安いと言うのは強みだ。そうは言っても鉄は万能では無い。低温脆化という問題点もある

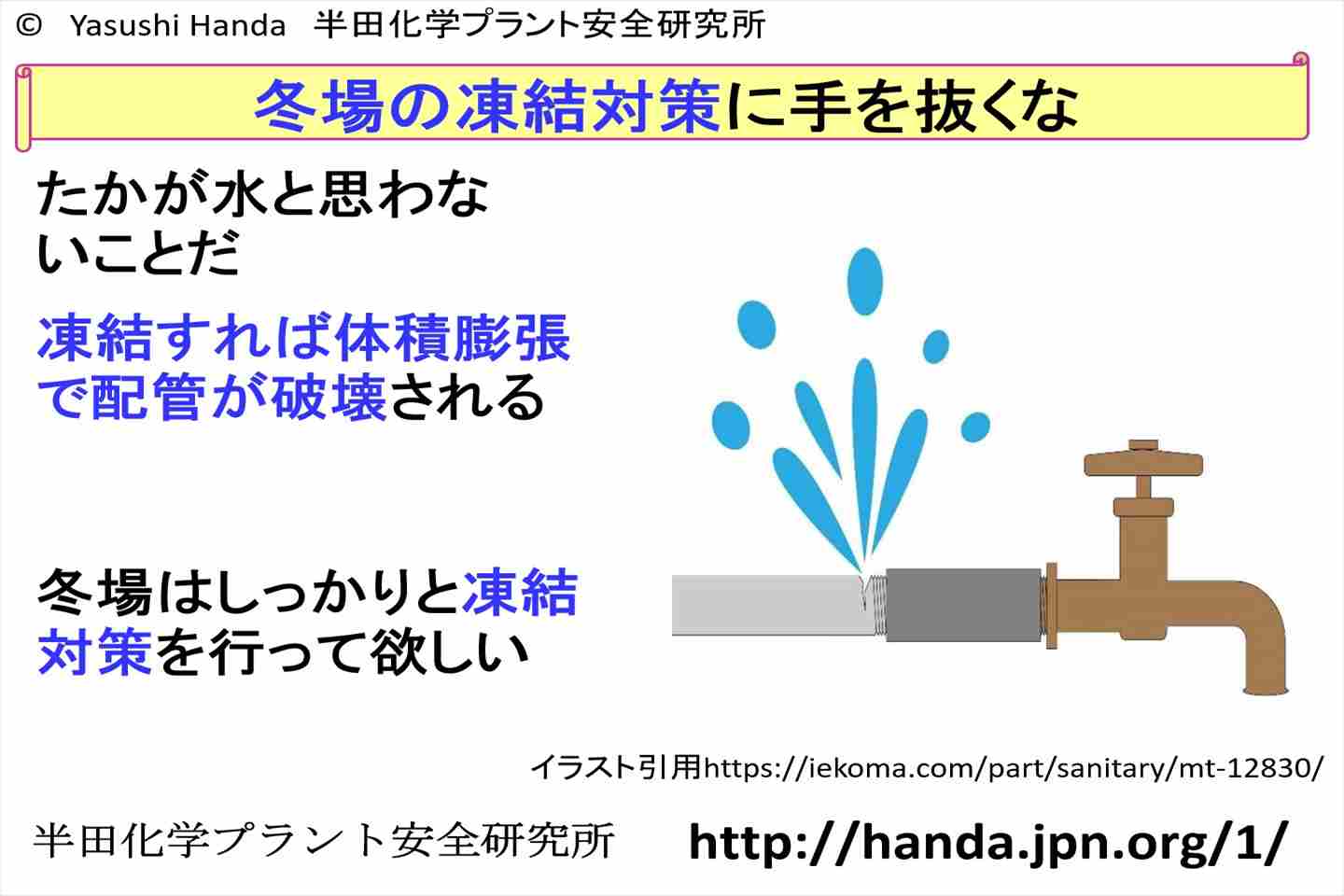

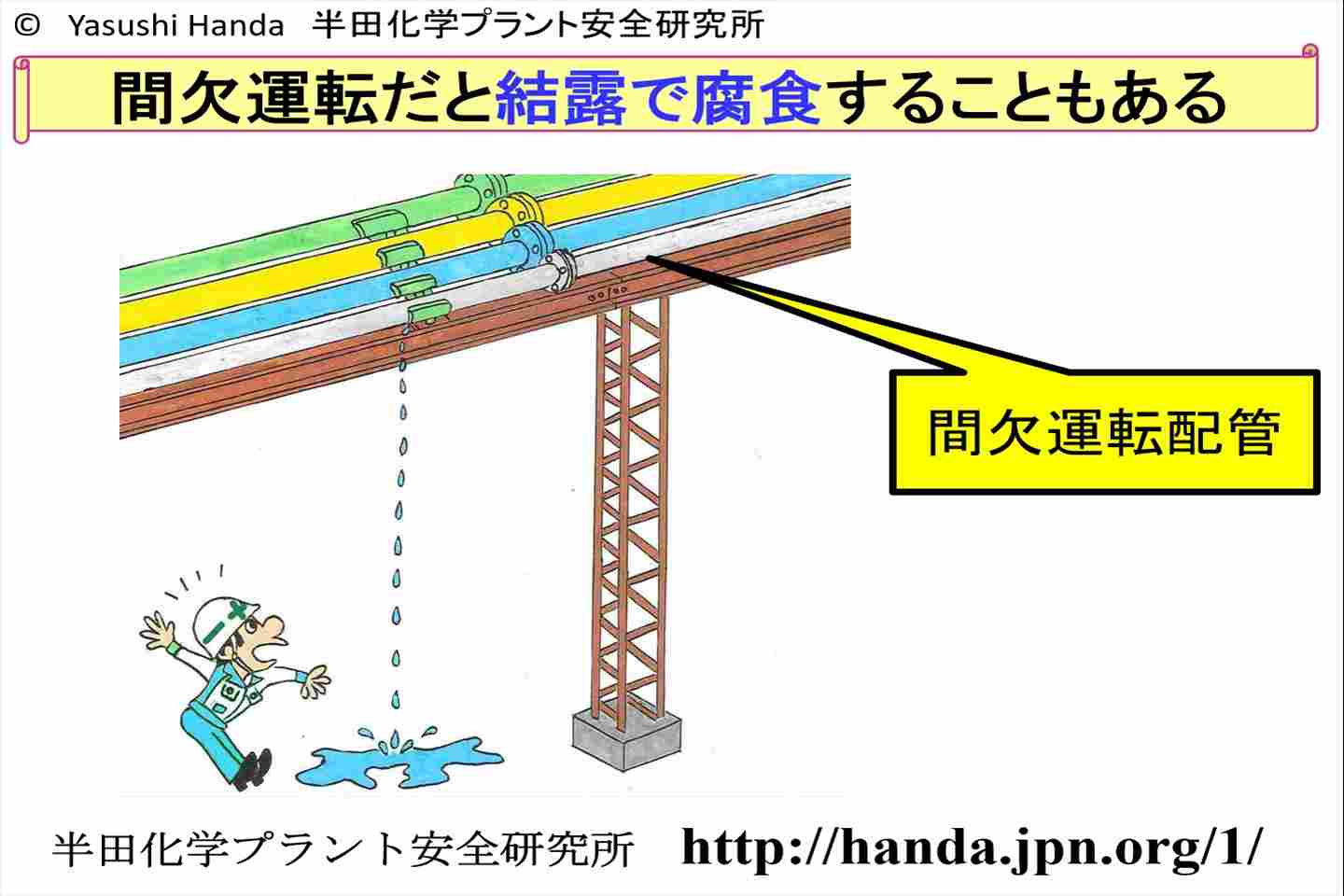

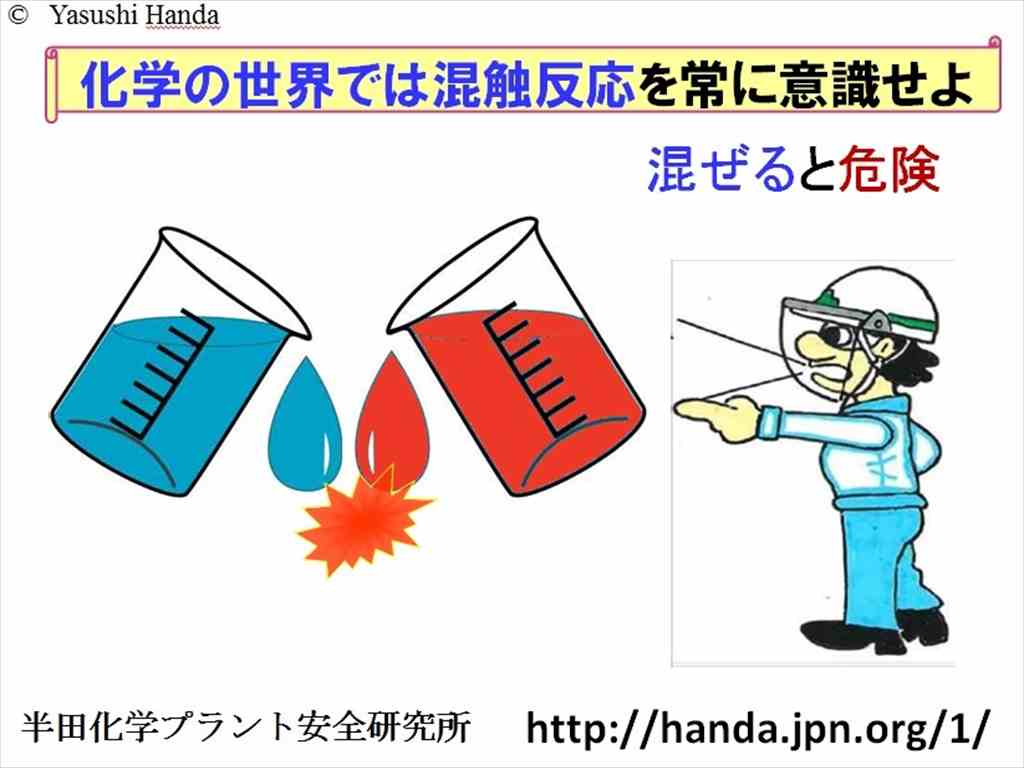

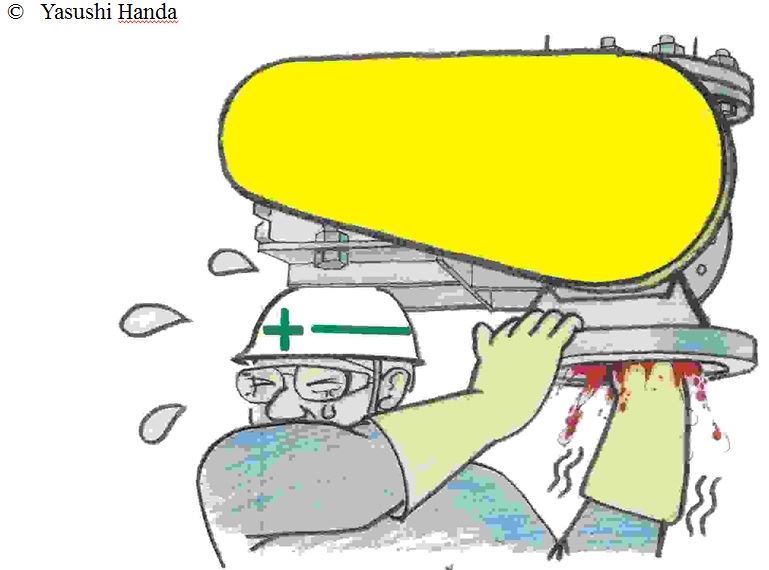

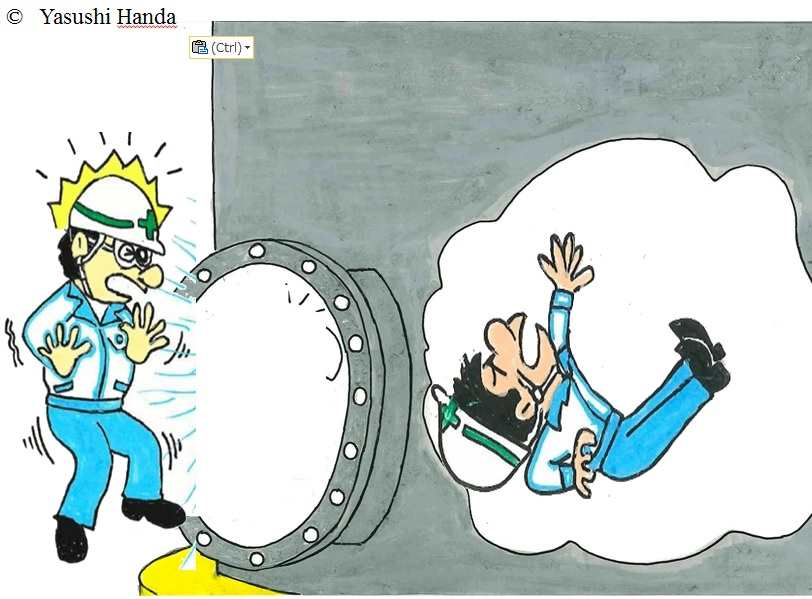

鉄は低温まで使えるかというと、低温には実に弱い。温度が低くなると、金属は脆くなり割れなどが起こるのだ

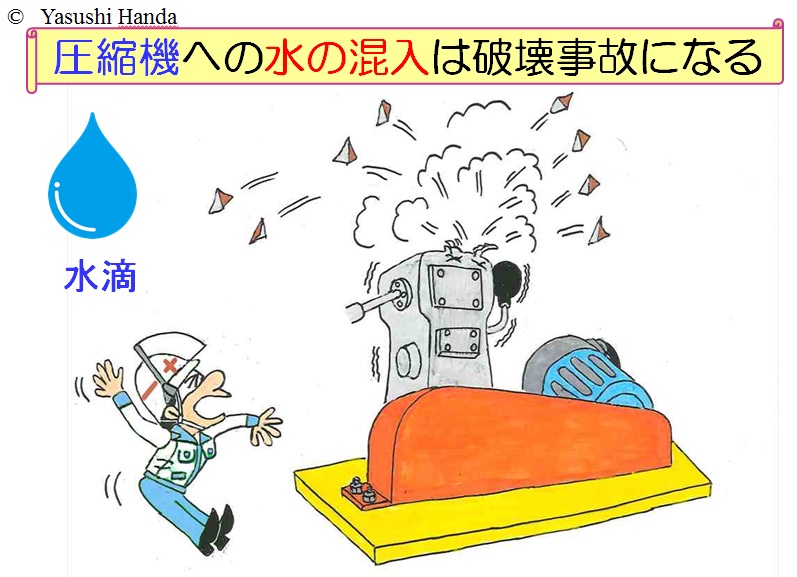

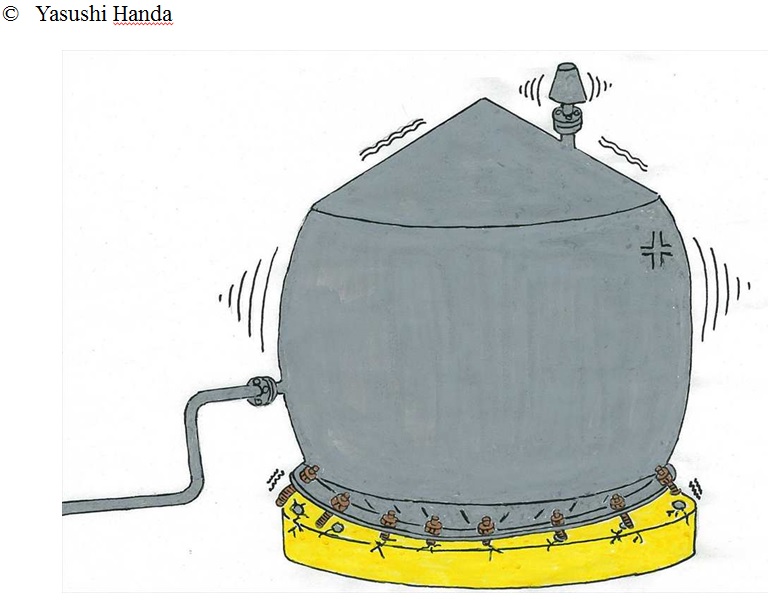

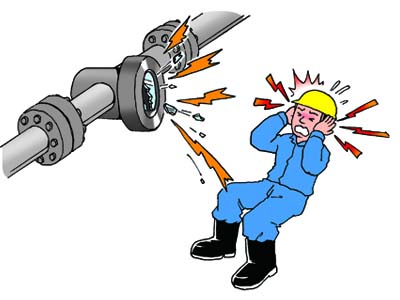

低温脆化とは.金属は温度が下がると、脆くなり割れたりすることがある現象だ

マイナス20℃がいいとこだ。ちょっとした寒波が来れば鉄はかなり「リスク」がある

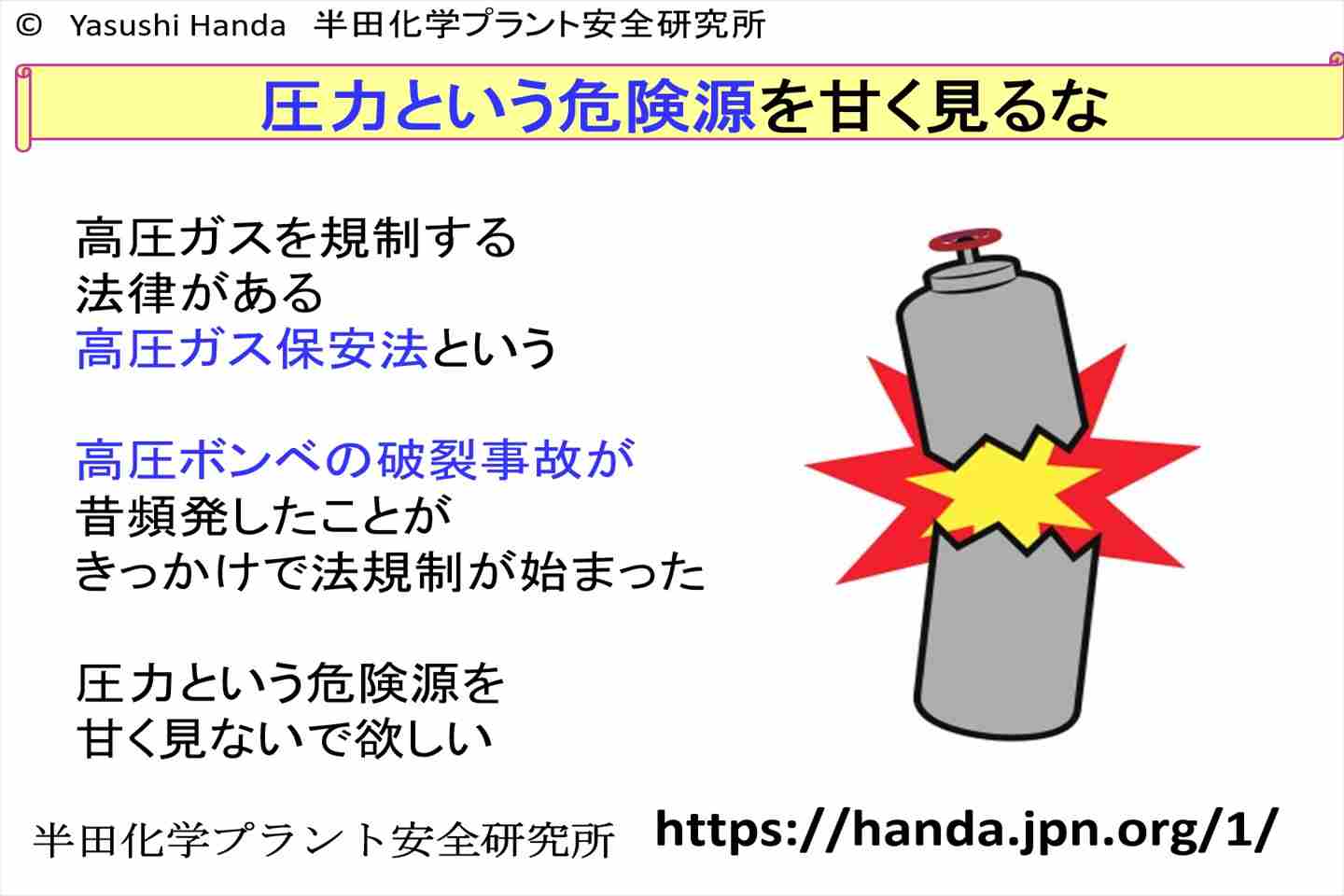

低温材料としては、高圧ガス保安法の冷凍則関係でも材料の基準がありる。

よく使われる炭素鋼のSM材でも、板厚によって-20~-55℃以下では使えず、配管でもSGPは-25℃まで、STPGは-50℃までだ

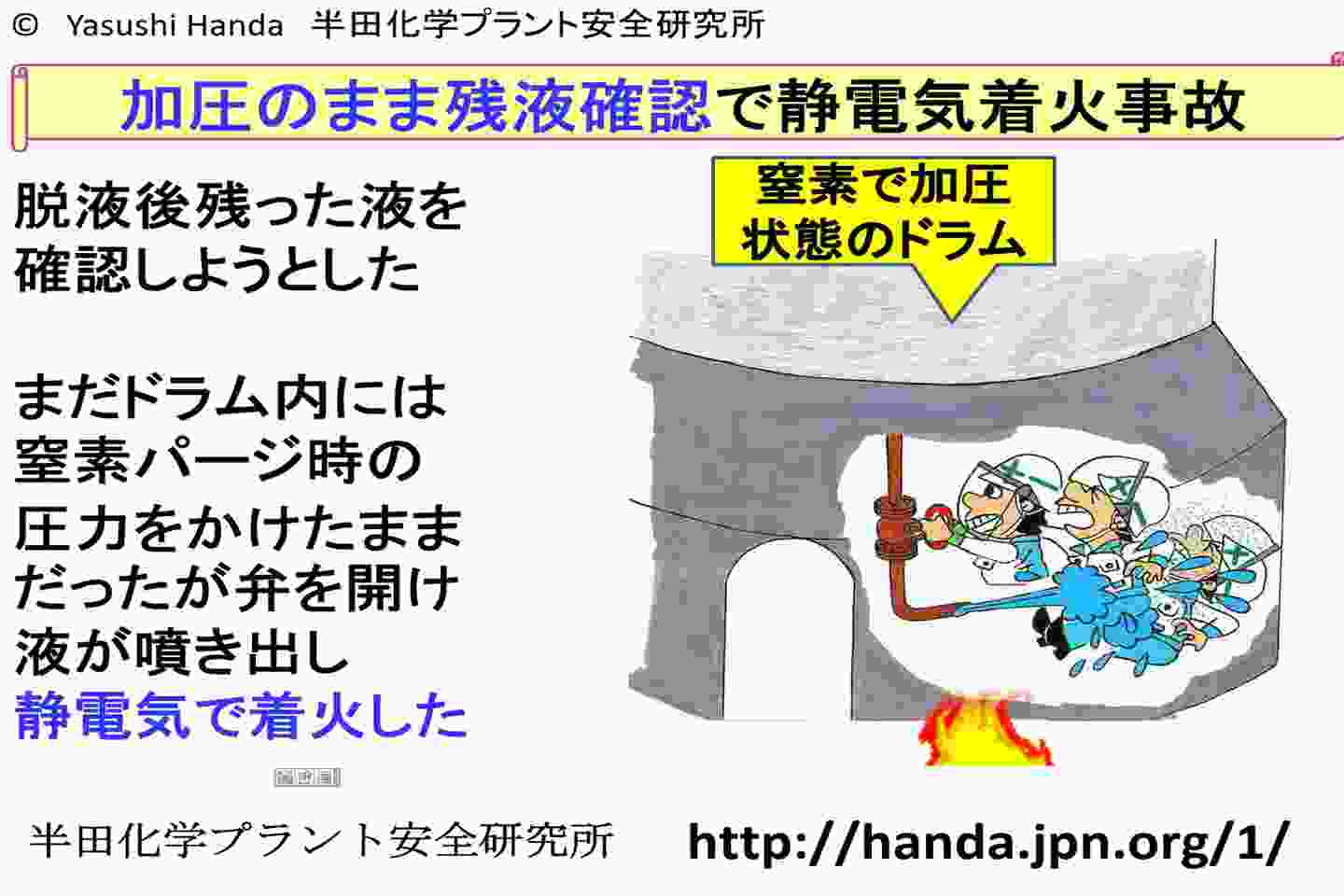

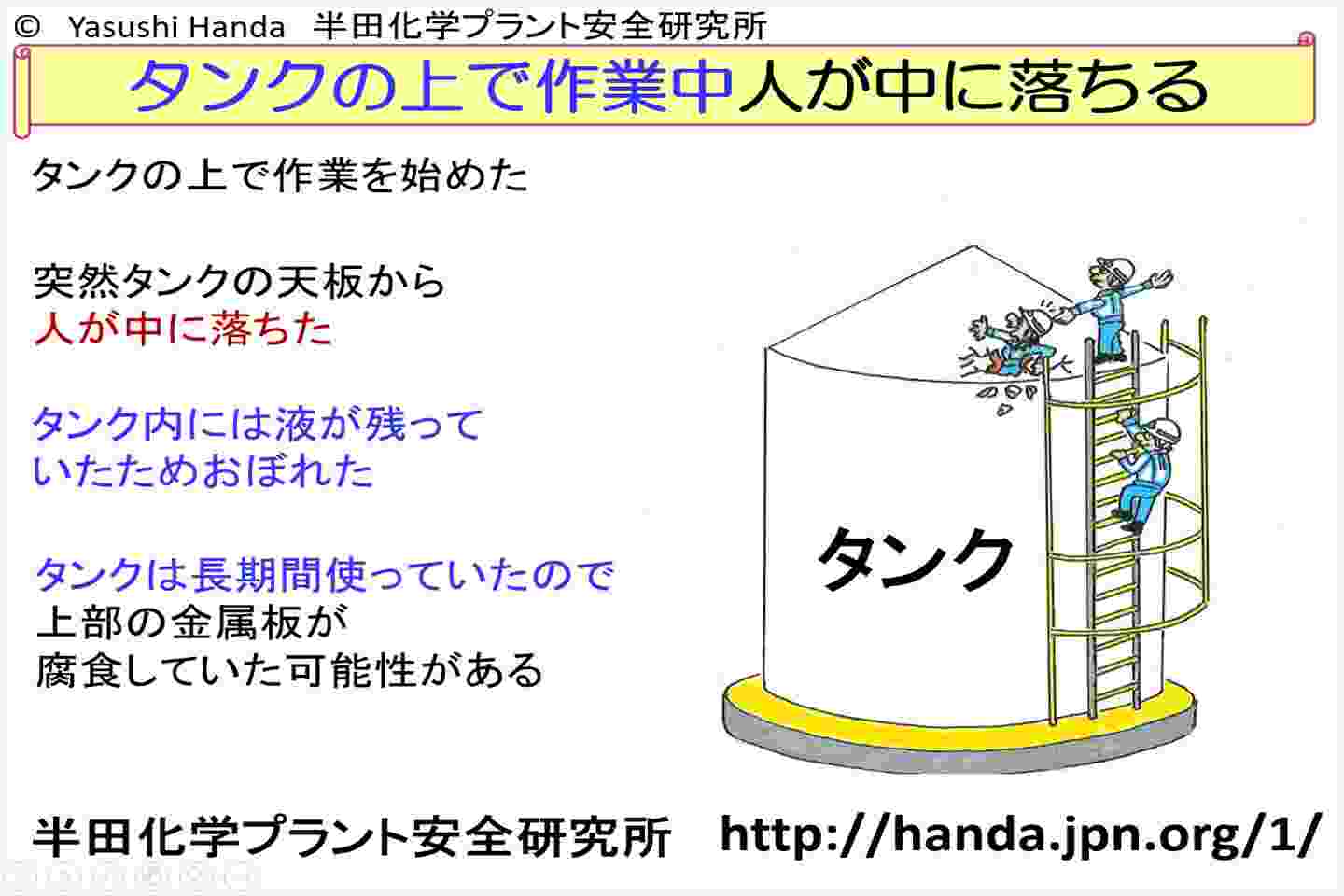

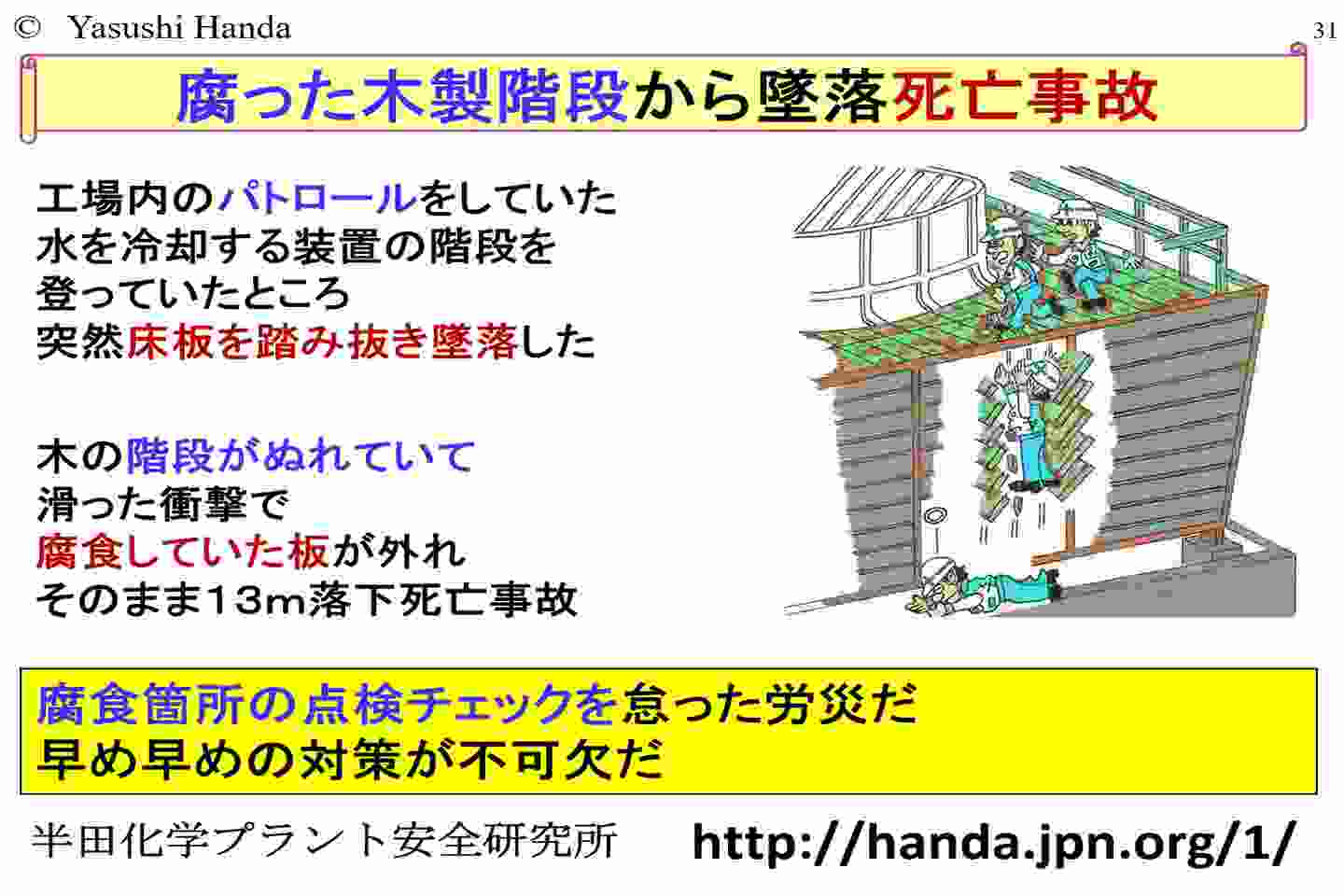

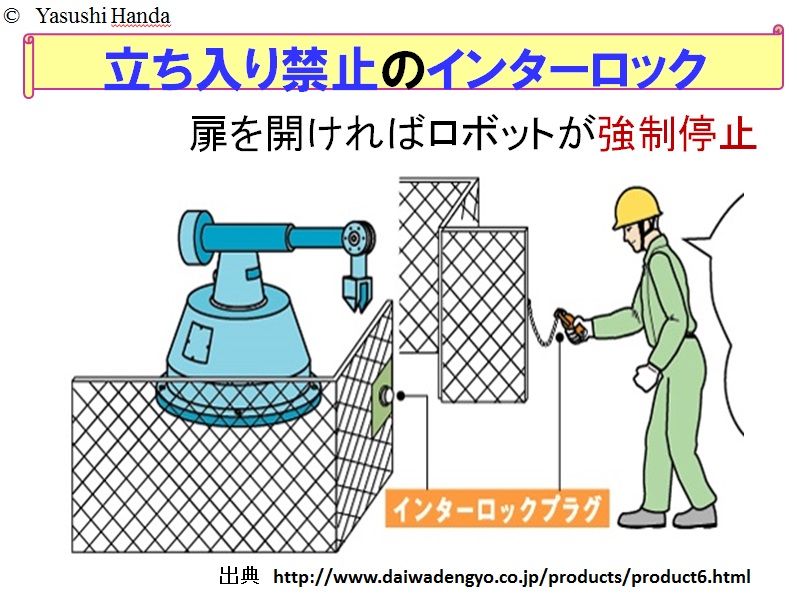

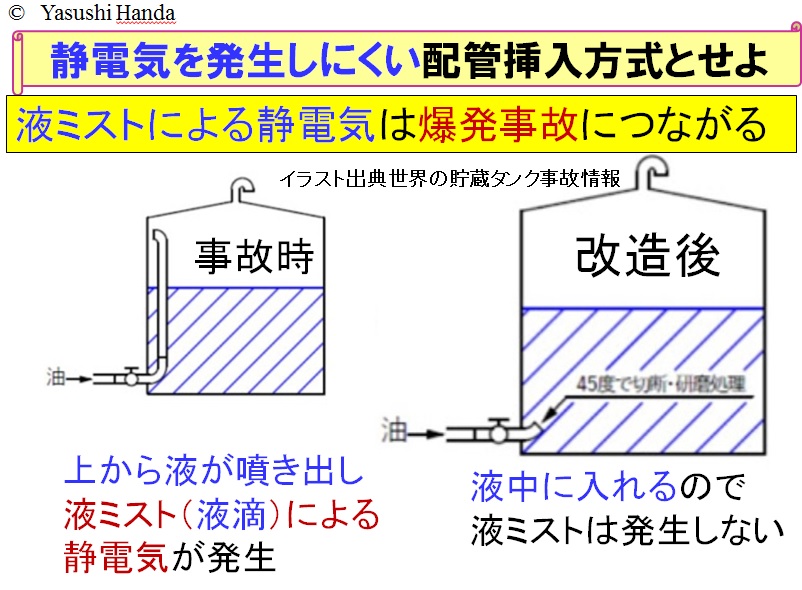

皆さん方の所で、低温脆化をどれだけリスク評価しているのだろうか

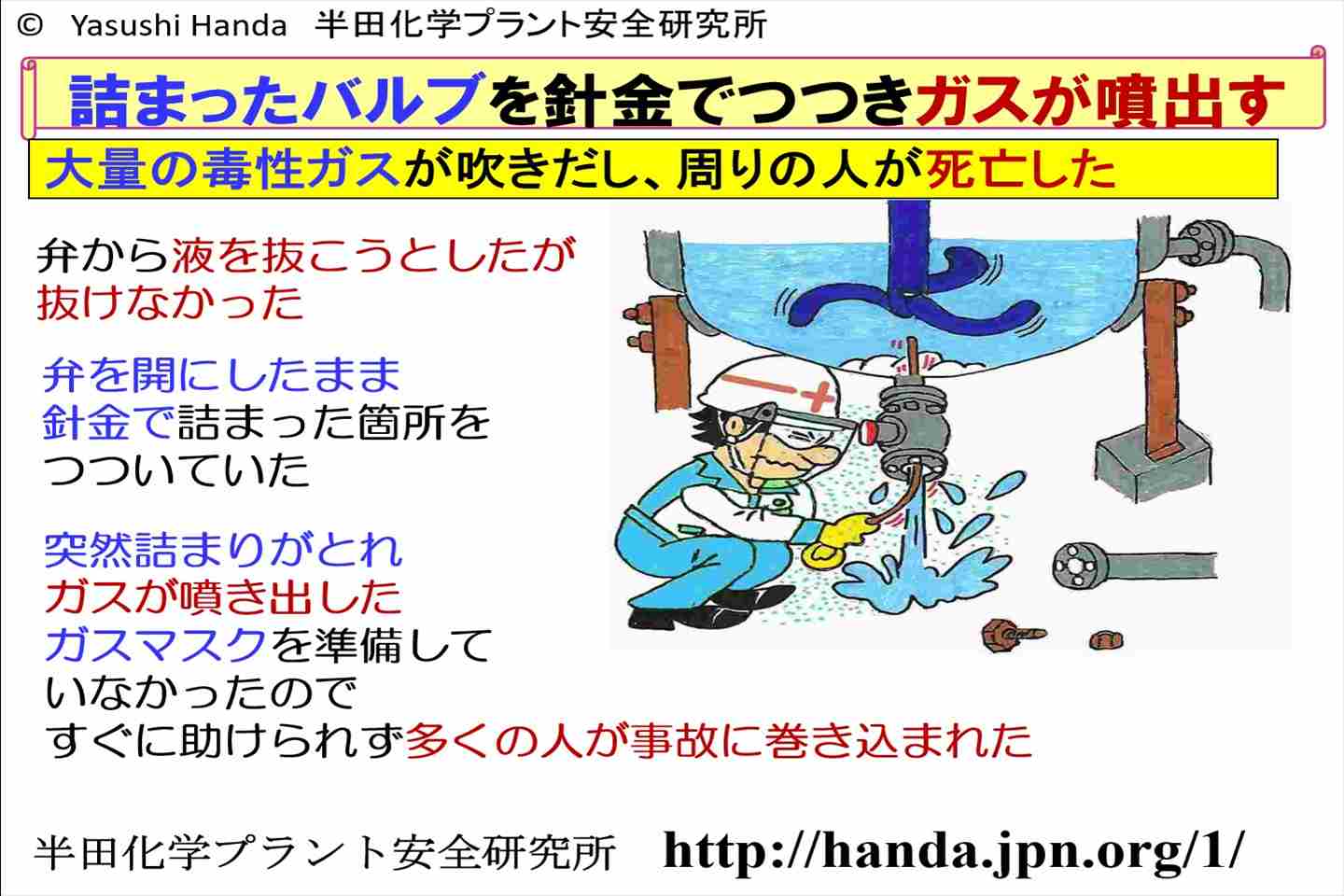

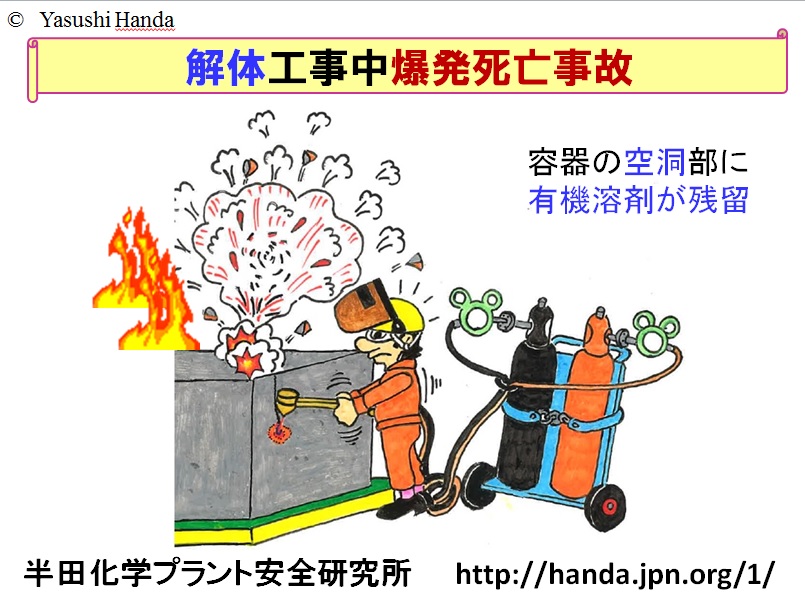

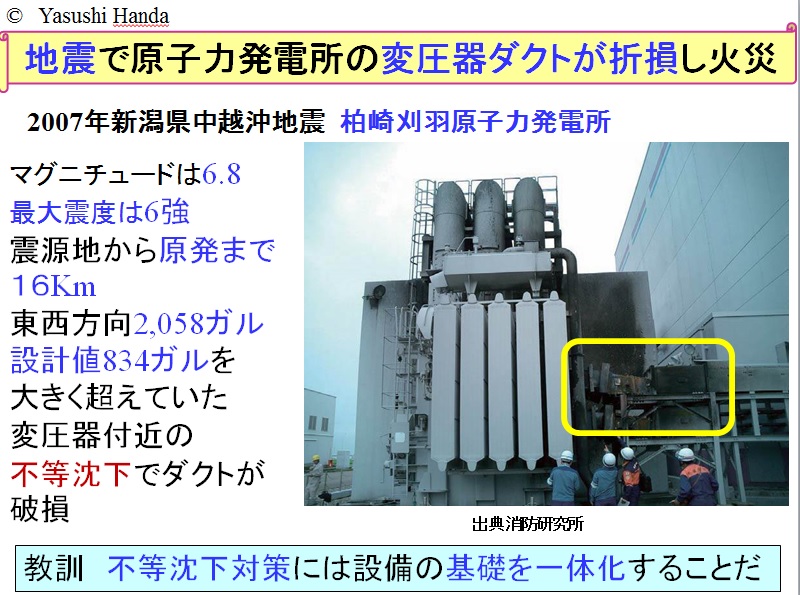

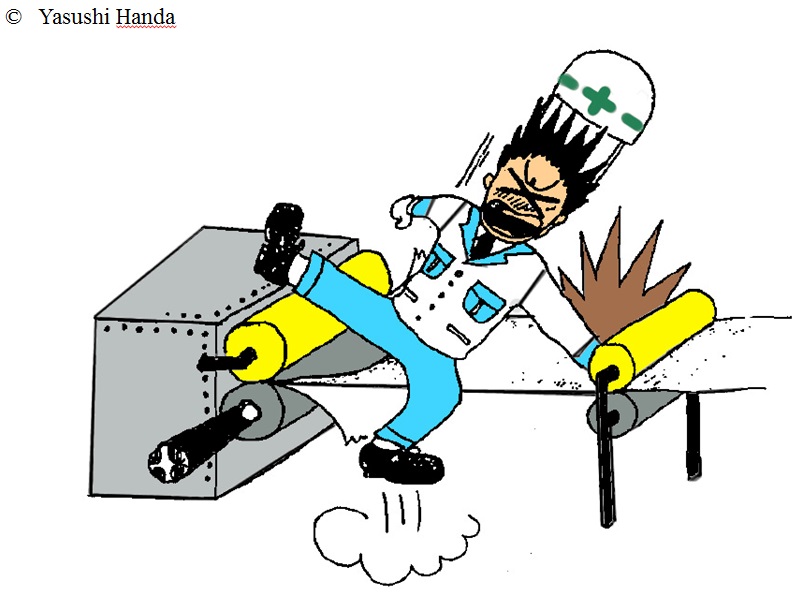

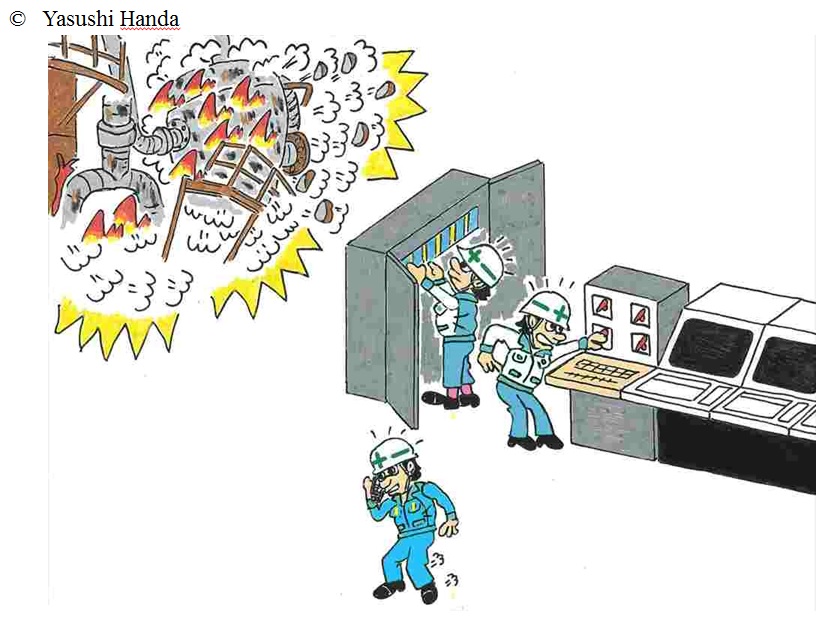

低温脆化の事故事例は少ないが甘く見ないで欲しい。こんな事故事例もある。参考にして欲しい

https://www.pecj.or.jp/japanese/safer/case_list/pdf/accident_00271.pdf

https://www.pecj.or.jp/japanese/safer/case_list/pdf/accident_00272.pdf

https://sce-net.jp/main/wp-content/uploads/2016/03/2007-11-Beacon-Japanese.pdf

https://sce-net.jp/main/wp-content/uploads/2016/03/No19.pdf

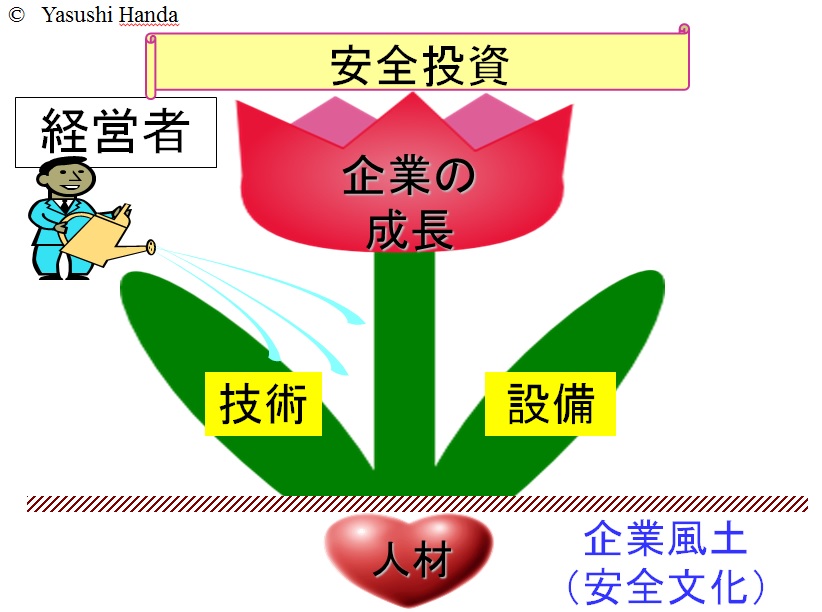

鉄は高温領域でも使える。値段が安く強度もありあらゆる産業にて使われる。化学プラントでも金属選定では、あらゆる評価が行われる

強度、耐食性、コストなどを総合的に評価して材料選定が行われる

このバランスをとるのがなかなか難しい。経済性を考えすぎてもいけない。性能の限界を追ってはいけない。

どこかで妥協せざるを得ない。このバランスが難しい。鉄と言うものは、含有する炭素濃度によって性質はかわる

炭素分がほとんど入っていないと純鉄になる。

炭素分が入らないと鉄の性質はとても固くなる。固いというのはいいことなのだが、折れやすいという欠点がある

日本刀であれば、炭素分が少なすぎると簡単に折れてしまう

鉄というのは、含有する炭素分を変えれば、固くすることもできる。逆に炭素分を増やせば柔らかくすることもできる

金属というのは実に面白い、微妙に成分を変えることで性質が変わってくる。金属の性質についても勉強して欲しい

化学工場で安全を担当するなら、金属に関する知識も必要だ