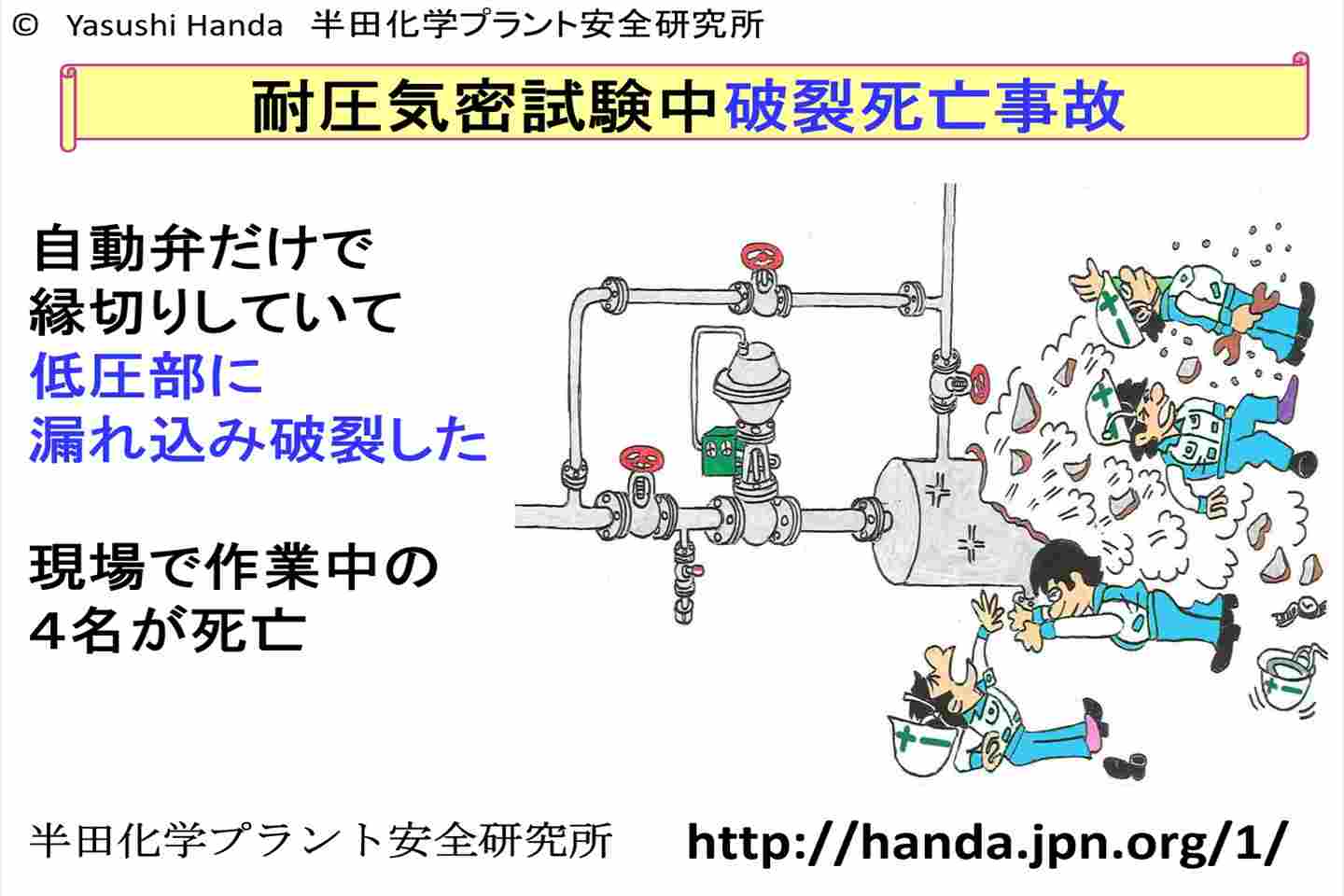

耐圧気密テストを甘く見るな

今から半世紀ほど前の話しだが、私が勤めていた化学会社で耐圧気密検査中4人が死亡する事故が起きている

1965年9月13日だ

http://www.adic.waseda.ac.jp/adicdb/adicdb2.php?q=%E5%B2%A9%E5%9B%BD%E3%80%80%E6%B0%97%E5%AF%86

耐圧気密の検査中に、縁切りが悪く装置が破壊し飛び散った破片で死亡した事故だ

4MPaの高圧の気体で検査は行われていた。破裂したのは、耐圧性能は0.4MPaしかない部分だ

当然、高圧がかからないように縁切りという措置はしていた

しかし、縁切りは単純に弁を閉めることだけで行われていた。ところが、弁が少しではあるが漏れていたが気がつかなかった。

いわゆる、弁の内漏れということだ

万一、弁が内漏れをしていても、耐圧性能の無い装置側のベント弁かドレン弁を開けておけば問題は無かった

つまり、漏れ込みがあっても圧力が逃げてくれるからだ。しかし、残念ながらベント弁やドレン弁は開けられていなかった

結果として、耐えられる圧力の約十倍の圧力がかかり破裂して死亡事故になった事例だ

1960年代の事故で、当時はまだ石油化学産業が始まって間もない時期だった

耐圧気密試験の要領や作業手順書も完全には整備されていない時代だった。事故の翌年から、手順書などが整備されていった

事故を受け、耐圧気密検査の安全対策が要領書として整備された

1つ目は、検査には、基本は水を使えという基本方針が出された。水圧テストの方が、エネルギーは圧倒的に少なく安全だからだ

2つ目は、検査時の体制、方法を明確にした。製造部門の関与、検査を実行する保全や工務部門の体制を文書化した

事故以前は、担当者任せで管理の目が行き届いていなかったことへの反省だ

3つ目は縁切りは仕切り板で行うということだ。弁と違って漏れることはない。本質安全を確保すると言う考え方だ

仕切り板が基本だが、どうしても弁を使うなら、2つ以上の弁を閉め、その中間部を開放するという方法だ

4つ目は、検査のためにP&IDフローシートをしっかり作成し、加圧部を色塗りして検査箇所を明確にして、関係者と事前打ち合わせすることが義務ずけられた

5つ目は、ブルドン管圧力計を2つ以上付けるだ。1つだと針がひっかかかっていることもあり事故につながるからだ

6つ目は、現場の立ち入り禁止措置も徹底した。加圧中などの表示義務も課した。 それ以外にも色々なことが決められ、以後半世紀以上立つが同じような大事故は起こっていない

耐圧気密検査は、危ない作業だ。腐食して万一耐圧性能が無ければやはり装置は破壊する。高圧機器は、事前の放射線検査も義務づけられた

耐圧気密テストを甘く見ないで欲しい