最近のHAZOPに思うこと

HAZOPと言う安全性評価手法がある

日本で、この手法が使われ始めたのは1980年代だ。いまから40年前だ

1970年代は事故が多発した。当時はまだ、事故が起きてから、原因と対策を考える時代だった

しかし、事故が起きてからでは遅い。事故が起きる前に、事故が起こる可能性を事前評価して事故の発生を減らしたいと皆が考えていた

そこに現れたのが、HAZOPという安全性評価手法だ。イギリスで開発された、安全性評価手法だ

仕掛けは簡単だ。プラントというのは、ずれが事故を引き起こすという所に着目している

温度が変われば、プラントのトラブルにつながる。圧力の変化も、トラブルにつながる

つまり、プラントでずれが起こると事故になるということに着目した安全性評価手法だ

まず、ずれが起きたとき、どんな悪いことが起こるか考える。ヒヤリで済むのか、漏洩か火災か爆発するのかを考える

ずれから悪いことが起こるシナリオを考えるのだ。つぎに、この悪いことに対して現状の安全設備がどうなっているのかを考える

まずは、異常に気づけるかだ。わかりやすく言うと警報があるのか無いのかだ。警報すら無ければ異常に気づけない

次は、異常に気づいたら事故にならないように対処できるのかを考える。人で対応できるならそれで良し

しかし、時間的に余裕がないなど人で対応できなければインターロックなど機械的安全装置が必要だ

このように、現状の警報や安全設備で事故が起きないかをシステマチックに検証していくのがHAZOPだ

この確認作業を配管一本一本、機器毎に確認していく。手間もかかる作業だが抜けがなければプロセスを網羅的にチェックできる

最近のHAZOPでは、さらに深掘りしてリスクベースで評価する手法も追加されている

機器故障確率やミスの発生頻度までも考察させている。ものすごく手間も暇もかかる手法になってきている

HAZOP導入当初の目的は、ずれから最悪の事態を予測して現状の設備で事故が防げるのかを簡便に評価していたはずだ

それがいつの間にか、人のミスの発生頻度、機械の故障確率など確率論的要素が追加され、時間を要する評価手法になってきている

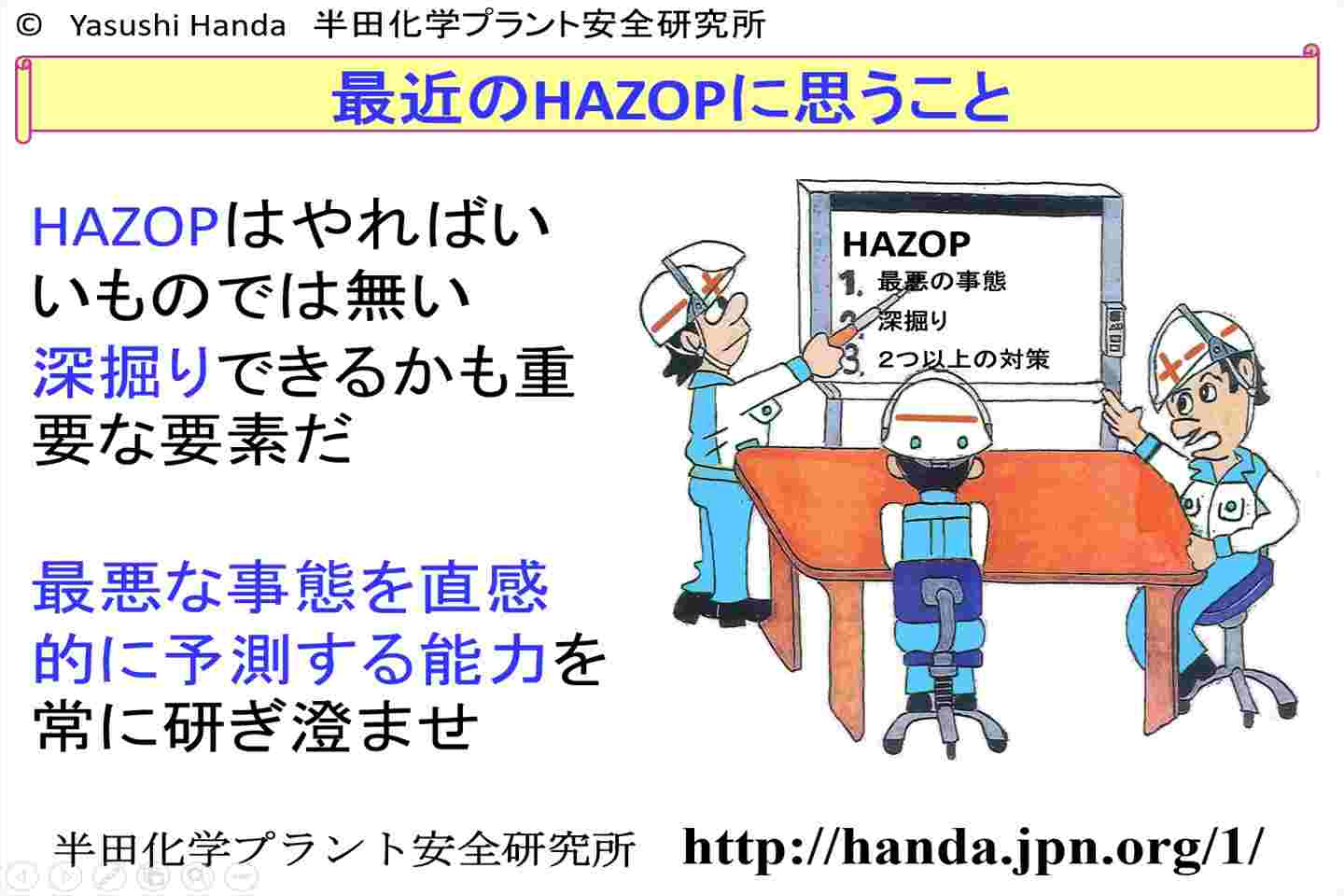

限られた時間の中で、安全性は評価するしかない。HAZOPはやればいいものでは無い

HAZOPと言う物は、深掘りできるかも重要な要素だ

ずれから起こる、最悪な事態を直感的に予測する能力を常に研ぎ澄ます方にも時間を使って欲しい