製油所で熱油を浴び作業員6人死傷事故--事故の教訓は何か

前回のブログでは、2024年の5月に千葉のコンビナートにある製油所で起こった事故を紹介した。

事故概要と再発防止策なども紹介したので、事故については理解してもらったと思う

https://www.idemitsu.com/jp/business/factory/chiba/news/2024/250314.pdf

調査委員会の報告書も紹介はした

https://www.idemitsu.com/jp/business/factory/chiba/news/2024/250314_2.pdf

事故報告書というものは、事故の事実を書いたものだ

原因や対策は書かれているが、事故の背景にある事故の本質や教訓を読み取るのはなかなか難しい

私なりに事故を読み解くと、こうなる

この事故は、昔から起こっている事故のパターンで分類すると、「縁切りの失敗事故」だと読み取る必要がある

縁切りとは、危険な物を確実に遮断するということだ

この報告書から読み取れることは、弁や仕切り板で物理的な縁切りを今回のケースでは、一切行っていないことだ

反応器から事故を起こした熱交換器のフランジまで約60mほどの距離があるが、縁切りできる弁やフランジも無かったのかも知れない

報告書からは、縁切り可能な場所があったのに、縁切りはしていなかったかは読み取ることはできない

まず、物理的な縁切りをしていなかった、又はできる場所が無かったことが事故につながったと考えておく必要がある

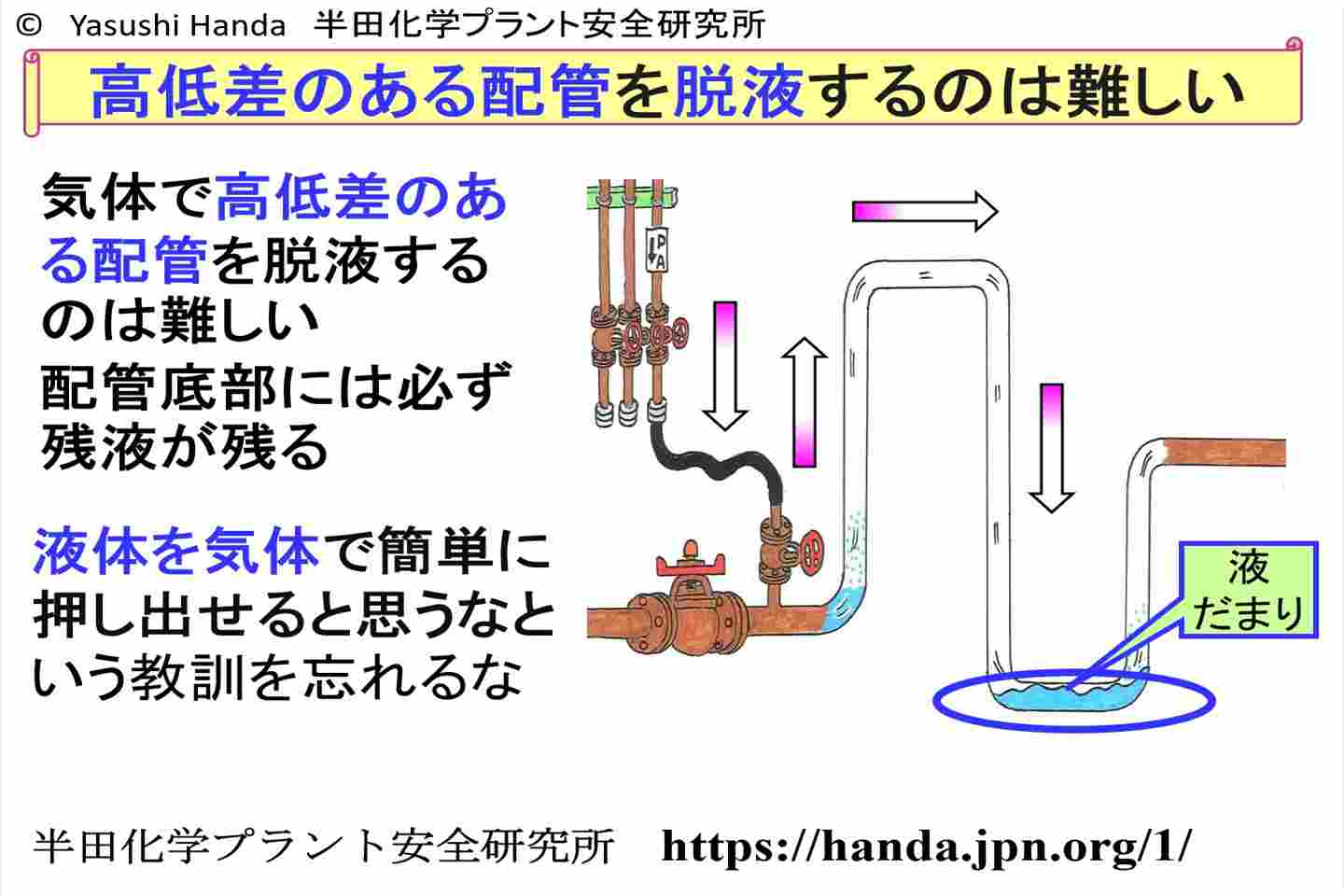

次に、脱液やパージは窒素でしたと書かれているが、窒素は気体である

高低差のある複雑な配管内の液を、気体で押し出すことは元々無理である

配管の低い所では必ず液だまりができる。低い箇所で、液を抜く弁があればまだしも、今回はそのような弁すらなかったようだ

液だまり部も時間がたつにつて、機器や配管に残っていた残液が落ち込んできて液だまりの量は徐々に増えていく

今回の事故のように、上流側の圧力が徐々に上昇してくれば液で充満された部分はピストンのように押し出されていくことになる

上流側の圧力が、開放部に至る液ヘッド分に到達すれば、今回のように液が開放部から噴き出すと言う現象が起こる

液ヘッドが1m程度なら、0.1Kgfというわずかな圧力で押し出せる。今回の事故では、反応器内でその程度の圧力が発生したという。

温度は下がっていたが、わずかな反応は継続していて圧力が発生していたという

安易に脱液やパージだけで縁切りをしたと思わないで欲しい。手動弁や仕切り板を使わなければ、本質的安全は守れないと思って欲しい